プラスチックはDIYやクラフト、サイン製作、試作品づくりなど、さまざまな用途で使われる万能な素材です。きれいな切り口や正確な形状、プロのような仕上がりを得るためには、正しい方法でカットすることが大切です。どの方法が最適かは、プラスチックの種類や厚み、求められる精度によって変わります。

このガイドでは、ハイテクなレーザーカットからカッターによるスコアカットまで、プラスチックを切る効果的な4つの方法を紹介します。プロジェクトや手持ちのツールに合った方法を選ぶ際の参考にしてください。

この記事の内容:

- 方法1: レーザーカッターでプラスチックを切る

- 方法2: ユーティリティナイフでプラスチックを切る

- 方法3: ノコギリでプラスチックを切る

- 方法4: 糸を使ってプラスチックをカットする(溶断)

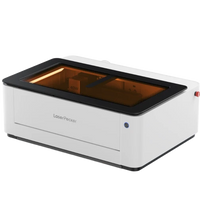

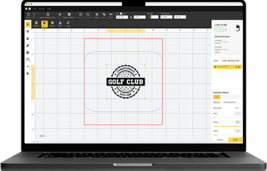

方法1:レーザーカッターでプラスチックを切る

レーザーカッターは、集中的に照射したレーザー光でプラスチックを高精度にカットする機械です。

仕上げ加工をほとんど必要とせず、きれいで複雑な形状やデザインをそのまま作れるのが特徴です。多くの熱可塑性プラスチックに対応しますが、PVCのように有害ガスが発生する素材には使用できません。

おすすめの用途

- 薄手〜中厚のプラスチックシート

- 複雑なデザインや細かいパターン、カスタム形状

- 機械からそのまま滑らかな仕上がりを求めるプロジェクト

レーザーカッターでのカット精度

非常に高い — 細部まで再現でき、一貫した高精度のカットが可能

レーザーカッターでの切断面の仕上がり

高品質 — 滑らかでクリーンな切断面が得られ、後処理はほとんど不要

適した素材の厚み

一般的に 1 mm〜12 mm(1/32″〜1/2″)。レーザー出力と素材によって異なり、厚みがある場合は複数回のパスまたは高出力機が必要なこともあります。

レーザーカッターでプラスチックを切るメリット・デメリット

メリット

- 非常に高い精度で、繰り返し作業にも強い

- 滑らかで美しい切断面が得られる

- 複雑な形状も簡単にカットできる

デメリット

- PVCなど、有毒ガスを発生する素材には使用不可

- カット時に煙が出るため、適切な排気・換気が必要

方法2:カッターナイフでプラスチックを切る

カッターナイフを使った切断は、薄いプラスチック板に向いている手軽で低コストの方法です。定規を当てて直線上を何度も「スコアリング(筋入れ)」し、十分に溝ができたら折り割って切断します。

必要な道具が少なく、電動工具のような騒音もないため、細かい作業や柔らかめの樹脂素材に最適です。

適している用途

- アクリル、ポリスチレン、PVC、PETG などの薄いプラスチック板

- 小物の直線カット

- 現場での微調整や素早いトリミング

精度レベル

中程度 — 定規やガイドを使えば直線の精度は出るが、曲線や複雑な形状には不向き。

仕上がりの滑らかさ

中〜低程度 — 折り割った断面は実用的だが、きれいに仕上げるにはヤスリがけが必要。

適した板厚

一般的には 3 mm(1/8インチ)まで。柔らかい樹脂なら 5 mm 前後まで、繰り返しスコアリングすれば切断可能。

メリット・デメリット

メリット

- 携帯性が高く、扱いやすい

- 静かで粉塵が出ない

デメリット

- 薄い素材にしか使えない

- 直線カットに限定される

- 硬い素材では何度も筋入れが必要で手間がかかる

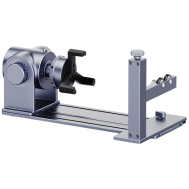

方法3:ノコギリでプラスチックを切る

ノコギリを使った切断は汎用性が高く、さまざまな種類や厚みのプラスチックに適した信頼できる方法です。

よく使われる工具は、手ノコ、丸ノコ、ジグソー、テーブルソーなどで、プラスチックや軟質素材用の細歯刃を装着して使います。本方法は直線カットや大きめの材料、適度な精度が求められるプロジェクトに向いています。

適している用途

- 中〜厚手のプラスチック板や塊

- 直線またはやや曲線のカット

精度レベル

中〜高程度 — ガイドやフェンス、ジグを併用すれば高い精度が得られるが、細かい複雑形状には不向き。

仕上がりの滑らかさ

中程度 — ノコ刃の跡が残りやすく、ヤスリがけや研磨での仕上げが必要。刃や送り速度が不適切だと欠けが発生するリスクがある。

適した板厚

薄手〜厚手まで幅広く対応:2 mm〜25 mm(1/16″〜1″)。非常に薄い板は支持が不十分だと割れやすいので注意。

メリット・デメリット

メリット

- 大きく厚い素材の処理が効率的

- 直線や基本的な曲線のカットが可能

- 多くのプラスチック素材に対応できる

デメリット

- 切断面は通常後処理が必要

- 複雑で精緻な形状には向かない

- 切断時に粉じんと騒音が発生する

方法4:糸切断(ストリングスライス)でプラスチックを切る

糸切断(ストリングスライス)は、熱を利用して柔らかいプラスチックを切る方法です。ピンと張った糸またはワイヤーを加熱し、溶かしながら希望のラインに沿って切断します。特別な工具を必要としない手軽な方法ですが、硬いプラスチックには向かず、薄く柔らかい素材に適しています。

適している用途

- 薄いPVC、ポリエチレン、ポリプロピレンなどの軟質熱可塑性樹脂

- 高い精度を必要としない小規模カット

精度レベル

低〜中程度 — 単純な直線カットには対応できるが、細かな形状や曲線のコントロールは難しい。

仕上がりの滑らかさ

低〜中程度 — 断面が荒れたり、溶けて波打ったりすることがあり、後加工(研磨・整形)が必要になることが多い。

適した板厚

軟質プラスチックで最大5 mm(1/4″)程度まで対応。硬質または厚手のプラスチックには不向き。

メリット・デメリット

メリット

- 費用が安く、準備も簡単

- 電動工具が不要

- 薄い素材や小さなパーツを素早くカットできる

デメリット

- 柔らかく薄いプラスチックに限定される

- 断面の仕上げが必要になりやすい

- 溶けた際の煙が出るため換気が必要

まとめ

プラスチックの切断方法にはそれぞれ特徴があります。レーザーカッターは高精度で滑らかな仕上がりが得られ、カッターナイフのスコアリングは薄い板材を低コストで素早く切るのに最適です。ノコギリは大きな素材や厚みのある樹脂に対応でき、糸切断は柔らかいプラスチックを手軽に加工できます。用途や素材の特性に合わせて最適な方法を選ぶことで、きれいで正確なカットが可能になり、プラスチック工作の完成度を高めることができます。